Construção de uma célula de testes flexível

Este artigo descreve a dinâmica entre os processos e os equipamentos envolvidos no demonstrador do projeto See-Q demonstrando sistemas de inspeção de qualidade flexíveis para a indústria para controlo de qualidade na produção.

Introdução

Para que fosse possível realizar o desenvolvimento e teste das soluções de inspeção de cordões de cola propostas, foi construída uma nova célula industrial nas instalações da Introsys Castelo Branco.

Esta célula permitiu a replicação de um processo industrial de extrema importância, não só na indústria automóvel: a união de superfícies metálicas através do uso de adesivos industriais.

Este artigo descreve a dinâmica entre os processos e os equipamentos envolvidos no demonstrador do projeto See-Q.

Layout

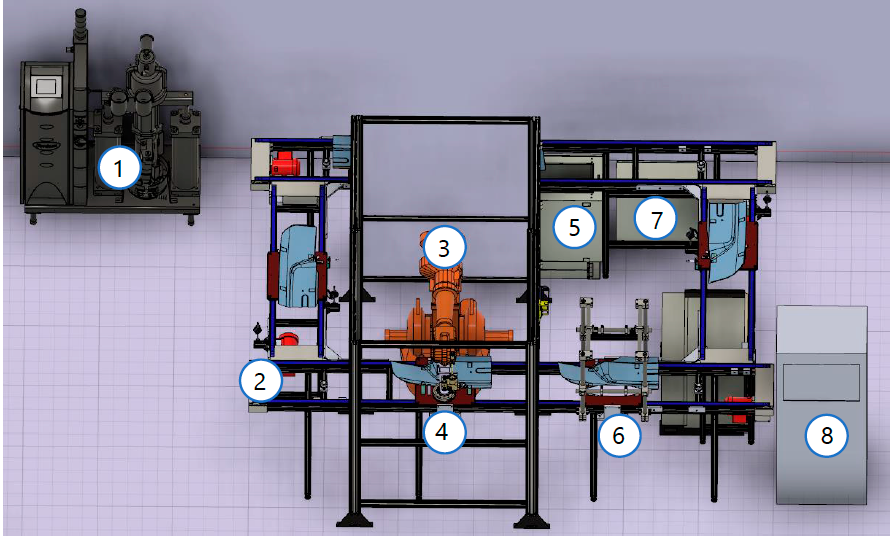

Na figura seguinte é possível observar o layout completo da célula e os seus componentes, identificados da esquerda para a direita como:

- Sistema aplicador de cola industrial Nordson (1);

- Transportador de paletes em carrocel (2);

- Robô industrial ABB e controlador (3);

- Sistema de inspeção See-Q, em anel, inline (4);

- Armário elétrico (5);

- Sistema de inspeção See-Q após aplicação de cola (6);

- Armário de potência (7);

- Painel de controlo (8);

De maneira a adicionar dinâmica ao demonstrador, há a possibilidade de circulação de várias peças em simultâneo entre as diferentes estações da linha. A separação considerada entre as diferentes estações representa o mais próximo do ambiente real de chão-de-fábrica.

A peça utilizada corresponde a um segmento das portas bagageiras de um automóvel, sendo estas apoiadas em paletes que circulam pelos transportadores, entre estações.

A célula foi construída de maneira a possibilitar, ainda, a adição de novos processos ou estações, anexados aos transportadores existentes.

Descrição das estações

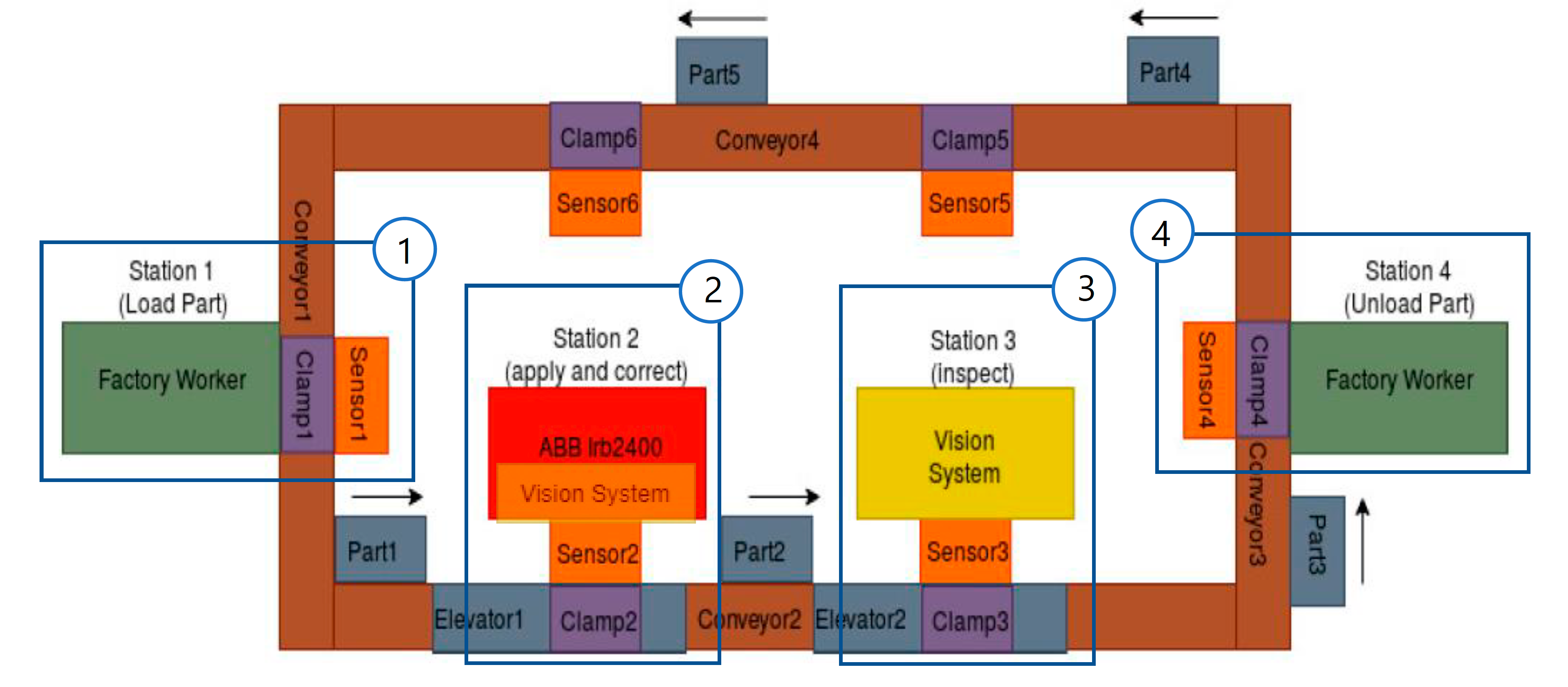

As diferentes estações encontram-se identificadas na figura anterior, são estas:

- Estação de carregamento de peça;

- Estação de trabalho do robô industrial;

- Estação de inspeção de cordões, após aplicação;

- Estação de extração de peça.

Fluxo

O processo segue o fluxo abaixo descrito:

- O operador pressiona o botão de pedido para colocação de uma nova peça.

- A linha irá trazer uma palete sem peça até à estação de carregamento.

- A palete fica parada para que o operador coloque a peça na estação de carregamento.

- Após verificar o correto posicionamento, o operador pressiona o mesmo botão, indicando que a peça se encontra pronta para seguir. O controlador de linha verifica se o sensor de peça se encontra ativo, se sim, a peça seguirá para a estação seguinte.

- Na estação seguinte (estação 2), a palete com a peça irá parar com recurso ao stopper. Esta estação contém um posicionador que assegura o correto posicionamento da palete.

- O robô desloca-se à posição de identificação de peça.

- O anel de inspeção identifica a peça efetuando a leitura do seu código QR.

- Após a leitura, conforme o identificador da peça, o controlador irá enviar o respetivo programa para o robô:

a. Se for o código de uma nova peça, o robô irá aplicar um novo cordão de cola enquanto o anel de inspeção verifica a aplicação simultaneamente.

b. Se for uma peça já identificada, significa que a peça terá um defeito corrigível e o robô irá carregar o ficheiro com as trajetórias ótimas, para realizar a sua correção.

9. Ao ser finalizado o processo de aplicação do cordão de cola, o sistema de inspeção durante a aplicação já tem o resultado disponível, seguindo a peça para a estação seguinte.

10. A peça chega ao segundo momento de inspeção, na estação de inspeção após a aplicação do cordão. Esta estação possui igualmente um sistema que garante a correta posição da palete.

11. O sistema de inspeção primeiramente identifica a peça lendo o seu código QR e inspeciona o cordão presente na peça.

12. Conforme o resultado da estação 3, há dois fluxos possíveis:

a. Se a peça contiver apenas defeitos corrigíveis pelo sistema, esta segue automaticamente para a estação do robô, não parando na estação de extração de peça (estação 4).

b. Se a peça estiver em conformidade ou com defeitos não corrigíveis automaticamente, esta vai ficar à espera de extração manual na estação 4.

13- O operador extrai a peça e pressiona o botão de confirmação de extração. Se já não houver peça na palete, esta vai seguir em carrocel, voltando ao passo 1, fechando o ciclo.

Funcionamento da linha

A gestão do processo acima descrito é assegurada pela cooperação de quatro elementos principais integrantes da solução mencionada:

- Robô industrial ABB (Figura 1 elemento 3);

- Autómato ou PLC de linha (Figura 1 elemento 8);

- Módulo de visão inline (Figura 1 elemento 4);

- Módulo de visão de estação (Figura 1 elemento 6).

Com base nas boas práticas de soluções de controlo industrial, o autómato, foi definido como o responsável (master) de todo o processo. Sendo os restantes três elementos classificados como dependentes do autómato (slaves). Com esta hierarquia definida, cada elemento slave do processo será encarregue de desempenhar a sua função se, e apenas se, houver um pedido ou uma autorização por parte do master para o início da mesma.

Apesar de serem mencionados apenas quatro elementos do processo, é necessário ter em conta que cada um dos slaves do autómato pode também possuir slaves próprios, como por exemplo o aplicador de cola que será um slave do robô. Contudo, estas dependências apresentam uma significância que não justifica a sua explicação detalhada, bastando algumas referências que serão feitas à medida que o processo é descrito no presente ponto.

Entendido o conceito de hierarquia, a nível de programação é possível distinguir quatro momentos do processo, com referência ao fluxo já descrito:

- Identificação (pontos 6 e 7)

- Aplicação (ponto 8.a)

- Inspeção 1 e 2 (pontos 9, 11 e 12)

- Correção (ponto 8.b)

No momento de identificação existe uma cooperação entre três sistemas. A chegada da palete à estação de trabalho do robô, a qual é detetada a presença de peça por parte do PLC. De seguida o PLC envia uma ordem de trabalho ao robô para executar o processo de identificação de peça, utilizando as câmaras do sistema de inspeção 1. O sistema de inspeção 1 enviará o identificador de peça lido para o PLC. Após a receção, o PLC irá ordenar o robô para que volte à sua posição de casa até ao processo seguinte.

Através da identificação, a lógica do PLC irá verificar se a peça que se encontra na estação de trabalho do robô é uma nova peça (primeira ocorrência do identificador). Se sim, será emitida a ordem para o segundo momento do processo, o de aplicação de cola. A ordem é enviada para o robô por parte do PLC.

Na aplicação, o robô ao iniciar a tarefa, irá trocar sinais com o controlador de cola que é, neste caso, seu slave, controlando a abertura da válvula do aplicador e obtendo leituras de temperatura dos componentes integrantes do sistema de cola. Essas leituras serão enviadas para o computador de linha. Na função utilizada pelo robô para executar a aplicação de cola (abertura da válvula), foi programado um sinal a ser enviado para o PLC que tratará de pedir ao módulo de visão inline que inicie a inspeção do cordão à medida que este é aplicado. O módulo, que em repouso está apenas a aguardar comando de arranque, ao receber ordem, irá começar a captar e analisar imagens a cada cordão de cola aplicado (inspeção 1). Ao terminar a rotina de aplicação de cola, o robô voltará para a sua posição de casa, enviando a confirmação de processo terminado para o PLC, dando assim por concluído o segundo momento do processo, o de aplicação.

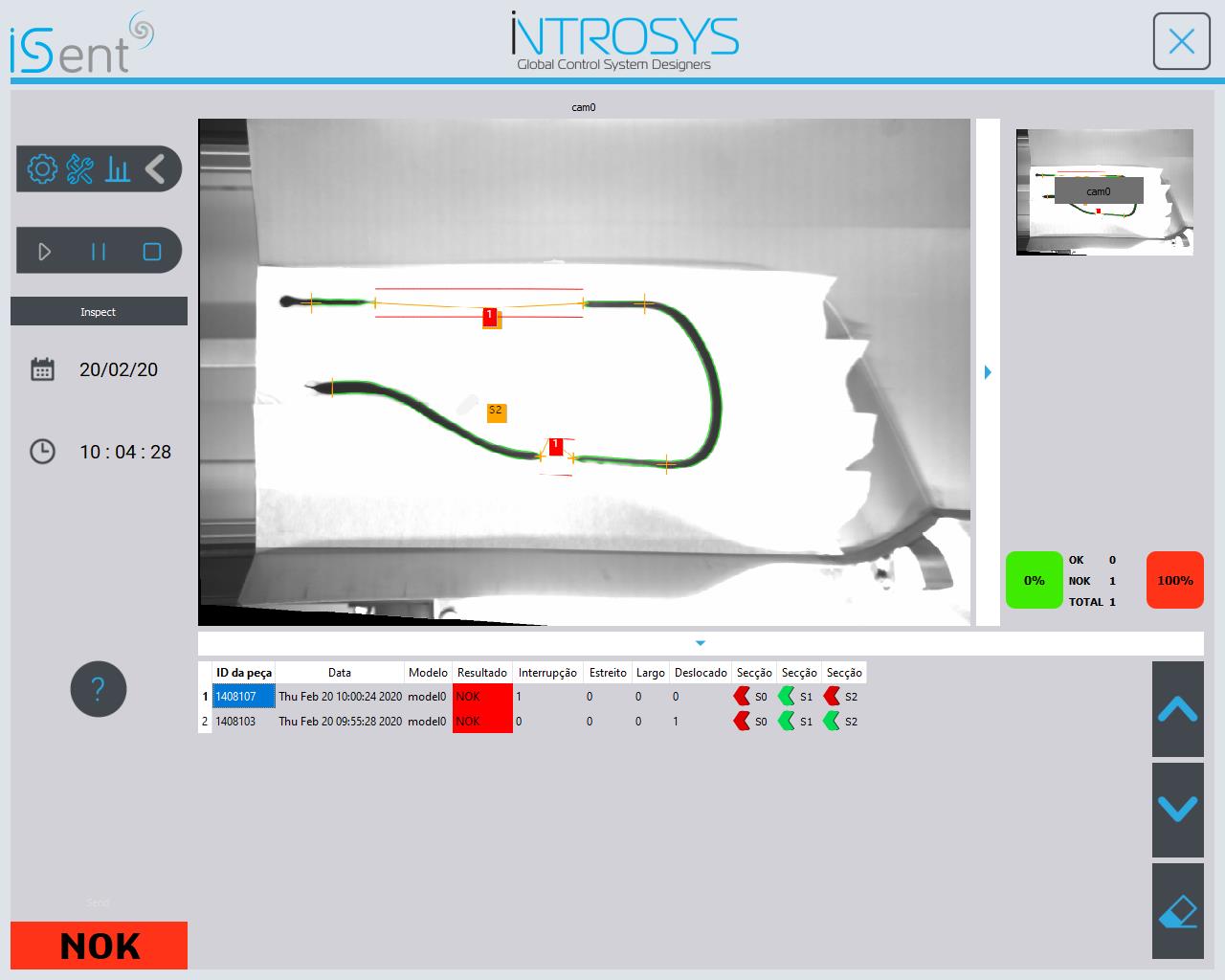

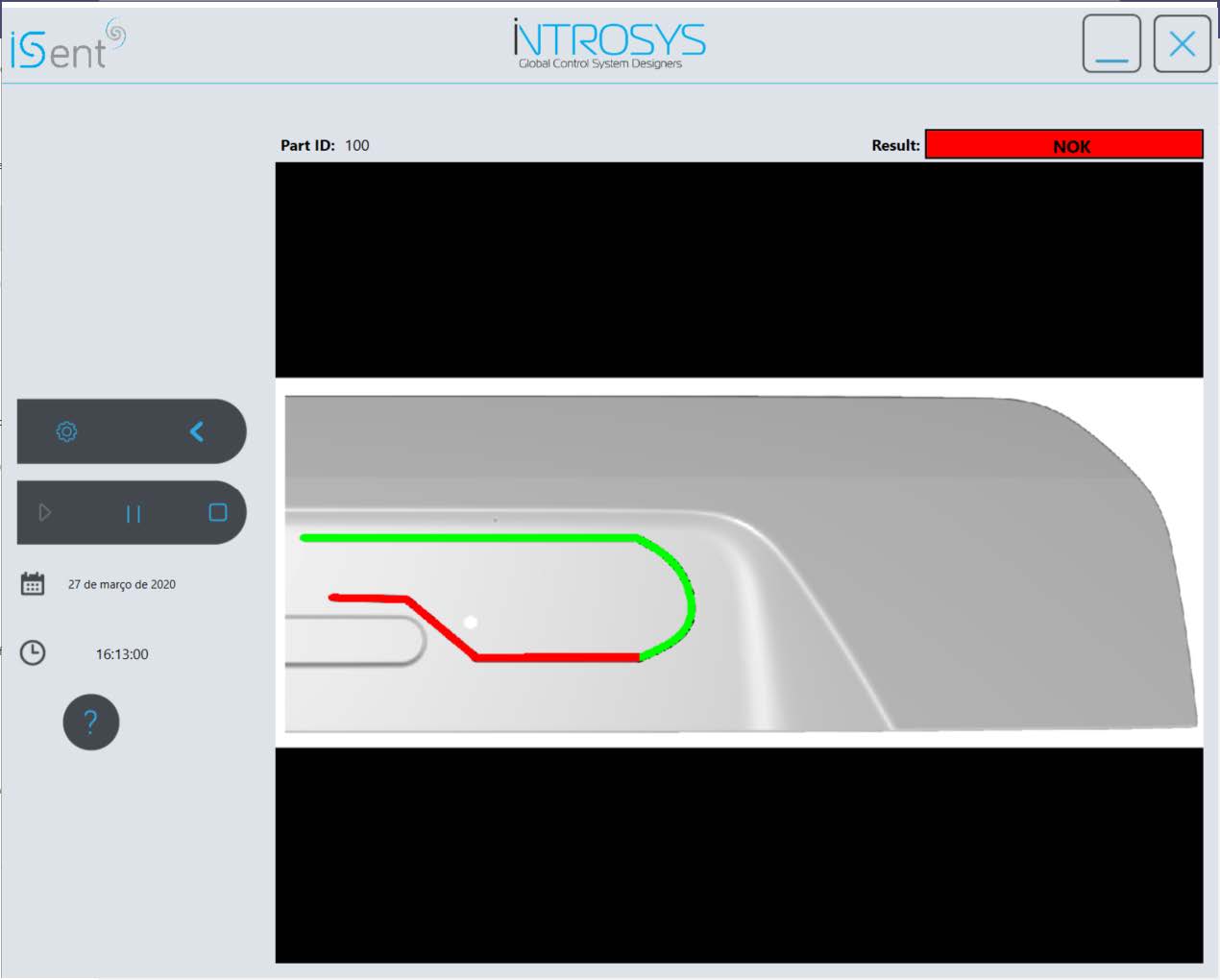

Resultado da inspeção 1

Com a cola aplicada, a peça estará pronta para o segundo momento de inspeção, pelo módulo de visão de estação, marcando o final do terceiro momento do processo, a inspeção 2. A peça será então transportada pelo acionamento dos transportadores por parte do PLC até que seja identificada a chegada da palete, e simultaneamente a existência de peça, à estação de inspeção. Com a palete e peça em posição, o PLC irá enviar ordem ao módulo de visão de estação para que inicie a sua avaliação, ficando posteriormente a aguardar uma resposta de final de processo assim como o resultado da avaliação. Ao receber o resultado, o PLC irá associar ao ID de peça uma decisão final para o ciclo do processo com base nos resultados possíveis (ponto 12 do fluxo):

- O cordão não apresenta falhas;

- Cordão apresenta falhas não corrigíveis;

- O cordão apresenta falhas corrigíveis.

Resultado da inspeção 2

Para os primeiros dois casos, ao ID da peça será associada a informação de que esta terá de sair de processo, o que irá forçar uma paragem à chegada da estação de extração até que a remoção e confirmação sejam desempenhadas por um operador (ponto 13 do fluxo). Perante a remoção, o PLC elimina o registo do ID de peça correspondente à extraída. Para o caso de haver falhas corrigíveis, ao ID da peça será associada a informação de que é necessário desempenhar a função de correção, ignorando desta forma a paragem na estação de extração. Para este último caso, o módulo de visão de estação irá gerar e enviar automaticamente um programa a ser executado pelo robô para que trate especificamente e apenas, as áreas classificadas como falha. A peça ao não ser extraída, irá permanecer no ciclo de transporte que fará com que esta se depare uma vez mais com a execução do primeiro momento do processo, a identificação. Ao enviar para o PLC um ID que existe no registo é então possível identificar o retorno da peça no sistema, conclusão que se traduz na necessidade de a peça ser sujeita ao processo de correção, marcando desta forma o início do quarto momento do processo e a conclusão do terceiro momento, a inspeção.

Perante a necessidade de correção, na tomada de decisão já mencionada na descrição do momento de aplicação (ponto 8 do fluxo), em vez de ser pedido ao robô para desempenhar a rotina de aplicação genérica, o PLC irá enviar o ID da peça a ser corrigida, que será interpretado pelo robô como o programa a executar. Este programa já estará disponível no

robô desde o instante em que a inspeção 2 foi concluída. Assim, o mesmo processo de inspeção 1 inline será executado para cada aplicação de cola sendo esta, contudo, apenas aplicada em troços do cordão que necessitem de correção. Posteriormente ao envio dos sinais de conclusão da tarefa por parte do robô para o PLC a peça seguirá o mesmo processo descrito, ou seja, irá deparar-se novamente com o momento de inspeção 2 e todo os que se seguem.

No que toca à gestão dos transportadores, foi tida em conta a poupança de energia, sendo a sua atuação apenas efetuada consoante a necessidade e/ou disponibilidade de estação para estação. Por outras palavras, cada transportador é atuado de forma independente, permitindo a atuação apenas dos elementos que necessitam de responder a uma necessidade de processo.